- 900 Jahre Stift Klosterneuburg

- Abtei St Severin

- Benediktinerinnenkloster Chantelle

- Benediktinerkloster Beuron

- Blumenkunst

- Damaszenerstahl

- Der Grieser Klosteranger

- Kartäuser

- Keramik aus Maria Laach

- Kloster Neustift

- Klosterbäckerei Königsmünster

- Klosterimkerei

- Klösterliche Arbeit

- Lebensmittel aus Plankstetten

- Provenzalische Olivenöle

- Weine aus Kloster Pforta

Gutes aus Klöstern

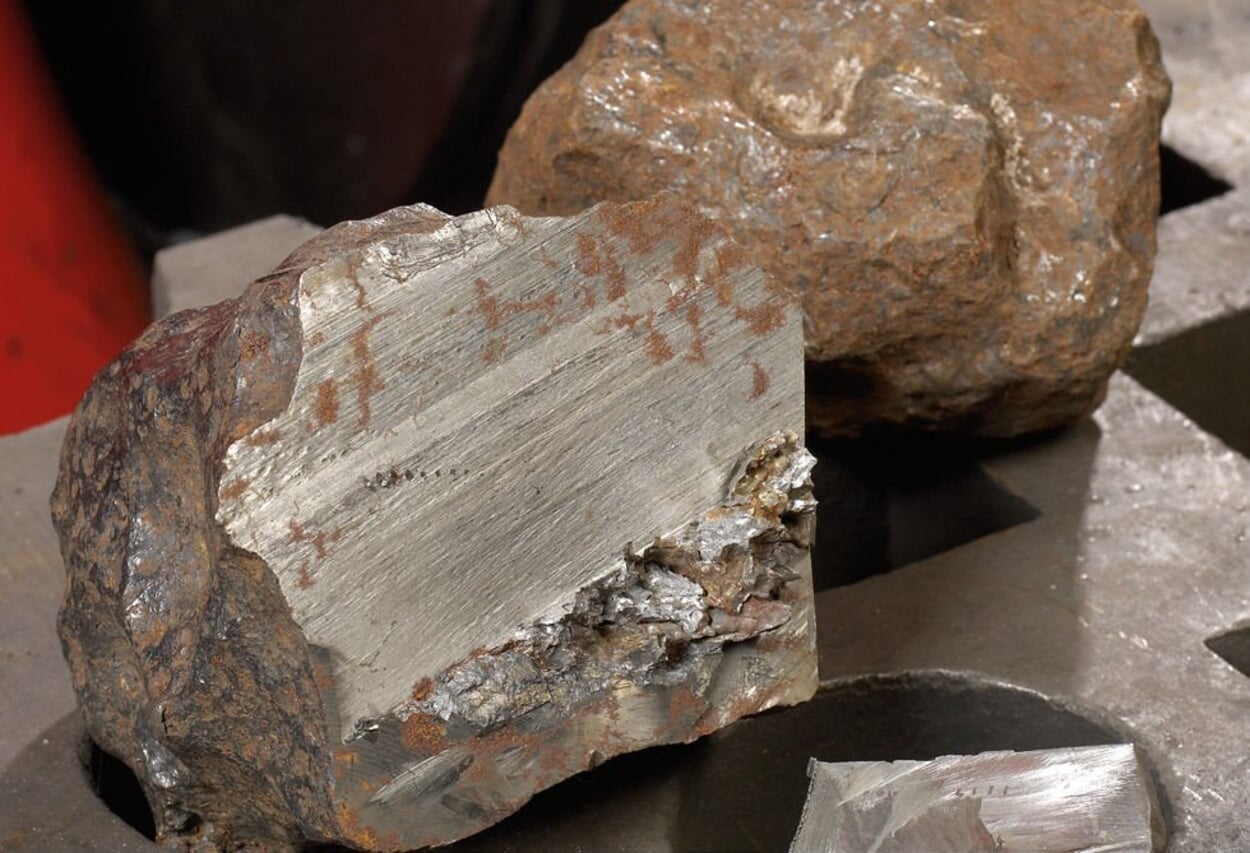

Damaszenerstahl. Mythos und Technik

Eisen – mhd. isen; vergleichbar mit kelt. isara „kräftig“, got. eisarn und aiz, lat. aes „Erz“ – ist ein chemisches Element mit dem Elementsymbol Fe (lat. ferrum,). Die erste nachweisbare Nutzung von Eisen findet sich etwa um 4.000 v. Chr. in Mesopotamien und Ägypten. Es handelte sich dabei wahrscheinlich um gediegenes „außerweltliches“ Eisen von Meteoriteneinschlägen. Unter „Stahl“ des weiteren versteht man eine Mischung von Eisen mit Kohlenstoff. Dieses legierte Material wurde bereits seit 1.000 vor Christus im Vorderen Orient erzeugt. Bis zum 6. vorchristlichen Jahrhundert verbreitete sich in ganz Europa das Wissen über die Verhüttung von Eisenerz. Damit löste der härtere Stahl die Bronze ab, und Werkzeuge aus diesem Material verbesserten die Nahrungsherstellung für die wachsende Bevölkerung.

Das „Rasen“-Erz wurde in verschiedenen Lagerstätten nur wenige Zentimeter unter der Erde gebrochen und in kleinen Hochöfen geschmolzen. Zur Hitzeerzeugung wurde Holzkohle gebraucht, und sicher sind manche Wälder dafür gerodet worden. Das erzeugte Roheisen hatte dabei je nach Erz und Ort unterschiedliche Qualitäten.

Manche Sorte war weich und elastisch, andere Luppen – so nennt man das Eisen aus dem prähistorischen Rennfeuerofen – waren hart, aber bruchempfindlich. In diesen Zeiten wurde das Verfahren der Schichtfaltung entwickelt.

Um die Qualität des recht ungleichmäßigen Roheisens zu verfeinern, „knetete“ man das Material durch, und es entstand ein „Blätterteig“ aus Stählen unterschiedlicher Beschaffenheit. So gelang es dem Schmied, vielfältige Materialeigenschaften wie hohe Härte mit großer Elastizität über ein Schichtsystem zu verbinden. Waffen aus dieser Herstellung waren außerordentlich aufwendig, aber im Gebrauch sicherten sie den Sieg dessen, der sie führte. Nicht umsonst werden sogar Namen der berühmten Klingen tradiert: Mimung oder Excalibur.

Produkte aus Damaszenerstahl

Herstellung von Damaszenerstahl

Die Herstellungsweisheiten wurden, wie im früheren Handwerk üblich, vertraulich tradiert, damit das Handwerksgeheimnis und die oft langjährigen Erfahrungen Konkurrenten nicht in die Hände fielen.

So werden im Mythos von Wieland, dem Schmied in der Thidreks-Saga, die Betriebsgeheimnisse in Bildern tradiert. Demnach verfüttert der Schmied Eisenspäne, die mit Weizenschrot vermischt sind, an Gänse und fertigt aus dem Kot ein neues, noch schärferes Schwert. Das Metall hatte aus dem Gänsekot Stickstoff aufgenommen. In der modernen Sprache der Schmiede ist das die Härtung durch Nitrieren. Ähnlich kann es auch verstanden werden, daß die Schwerter u.a. in Blut gehärtet wurden, denn die organischen Bestandteile aus Kohlenstoff und Stickstoff entsprechen der Oberflächenhärtung des Carbo-Nitrierens.

„Damaszenerstahl“ oder kurz „Damast“, der feuergeschweißte gefaltete Schichtstahl, bekam seinen Namen vermutlich nach der Stadt Damaskus in Kleinasien, wo es wichtige Werkstätten für diesen Waffenstahl gab oder wo das wertvolle Material gehandelt wurde. In der Geschichte der Menschheit waren die Schmiede Teil der Rüstungsindustrie. Wollte man ein erobertes Land nachhaltig erobern, so wurde gerade diese Berufsgruppe in die Fremde geführt, um den Widerstand zu brechen. Das lesen wir schon in der Bibel über den König von Babylon: „Von ganz Jerusalem verschleppte er alle Vornehmen und alle wehrfähigen Männer, auch alle Schmiede und Schlosser.“ (2 Kg 24, 14-16). Eine Klosterschmiede kann kein Rüstungsbetrieb sein! Daher haben wir in unserer Werkstatt ein besonderes Damastprofil erarbeitet. Ausgehend von der mythischen Faszination des Werkstoffes entwickeln wir Gebrauchs- und Schmuckobjekte, die die Alltäglichkeit des Gegenstands in eine besondere Dimension erheben. Im Mittelpunkt steht das einzigartige Produkt, seine wunderbare Ausstrahlung und die schillernde Oberflächenstruktur – das Markenzeichen echten, feuergeschweißten Damaszenerstahls. P. Abraham OSB Leiter der Schmiede Königsmünster, Meschede

Damaszenerstahl besteht aus unterschiedlichen Stahlsorten. Was von außen völlig gleich aussieht, wird aufgrund verschiedener Material- eigenschaften unter- schieden. Im allgemeinen besteht der Damaststahl aus weichen und aus harten Stählen. Welche Stähle sich verschweißen lassen, ist das Produkt einer langen Serie des Forschens und Probierens.

Damast ist ein Verbund- stahl auf der atomaren Ebene. Die Festigkeit der Verbindung zeigt sich unter anderem daran, daß das Material plastisch weiter geschmiedet werden kann, ohne aus- einanderzubrechen. Das geschweißte Schichtpaket wird im glühenden Zustand zu einer Spirale gedreht. Dadurch entsteht das ausdrucksstarke Muster des Torsionsdamasts.

Um das Schweißpaket zu fixieren, werden die verschiedenen Flach- stähle an den Enden zu einem dichten Paket zusammengeschweißt. Früher wurde es mit Eisendraht umwickelt, heute bedienen wir uns des Elektroschweißens.

Ist das Grundmaterial als Werkstoff geschweißt, so gilt es nun, das Material in die Form des Gegen- standes zu bringen. Verschiedene Techniken können dabei je nach Seriengrößen und Kom- plexität der endgültigen Form angewandt werden.

Diese Technik verhindert ein Auseinanderbrechen im Schmiedefeuer und garantiert die lebendige, aber gleichmäßige Struktur.

Damast ist, wie die Beschaffenheiten der Ausgangsstähle es einbringen, ein außer- ordentlich zähes und hartes Material.

Nun kommt der eigentliche Vorgang des Schmiedens. Die unterschiedlichen Stähle werden durch kräftige Hammerschläge verpreßt, die Oberflächenoxide spritzen funkenartig aus dem Schichtpaket. Wurden die ersten mechanischen Hämmer früher mit Wasserkraft betrieben, so steht uns ein Lufthammer Baujahr 1958 zur Verfügung.

Durch eine sorgfältige Endpolitur mit Kreide bekommt der Damast seinen unvergeßlichen Schimmer; die Musterung kommt klar in der Oberfläche heraus. Auch wenn unter dem Namen „Damasteel“ industriell gesinterte, rostfreie Produkte angeboten werden, so wird echter, feuergeschweißter Damast immer anlaufen und der sorgfältigen Pflege bedürfen.